Depuis la fin des années 60, l'entreprise traditionnelle Josef Lehner GmbH est considérée comme l'un des pionniers de la production d'éléments préfabriqués en béton en Autriche. "Aujourd'hui, nous sommes très actifs dans la construction clé en main de bâtiments commerciaux et industriels, ainsi que dans la construction de logements et de projets d'infrastructure", explique le directeur et propriétaire Günther Lehner. "Nous ne travaillons pas seulement de manière durable sur nos chantiers dans le sens de la préservation des ressources. En tant qu'entreprise familiale, une croissance saine et transgénérationnelle était et reste importante pour nous. Depuis toujours, nous associons la tradition à l'innovation et aux investissements dans les nouvelles technologies. "

Prémurs essentiels pour les projets de construction propres

C'est dans ce contexte que Josef Lehner s'est développé jusqu'à aujourd'hui pour devenir l'un des grands spécialistes des éléments préfabriqués en béton en Autriche. Une exigence de qualité élevée est la référence, et différentes finitions de surface telles que le béton lavé, l'effet de sablage ou l'ajout de couleurs permettent de créer des accents particuliers. Les prémurs sont aujourd'hui essentiels dans les projets de construction, tout comme les prédalles et les éléments constructifs en béton armé, afin d'optimiser le temps et les coûts.

Depuis la fin des années 80 déjà, l'usine d'Amstetten fabrique des prémurs principalement de manière stationnaire sur plusieurs doubles palettes basculantes en tant que solution à poste unique, associée à une part de travail manuel élevée. "Afin de répondre aux exigences croissantes en matière de capacité et d'avoir une réponse au thème croissant de la pénurie de main-d'œuvre qualifiée, l'accent a été mis sur une nette augmentation du degré d'automatisation - basée sur la circulation au lieu d'être linéaire et stationnaire", explique l'ingénieur Michael Veits, responsable de la production chez Josef Lehner. Pour la réalisation de ce concept, l'entreprise a choisi au printemps 2022 le fournisseur d'installations Vollert comme partenaire technologique stratégique.

Extension du parc d'installations

Nous agissons en étant conscients de nos trois valeurs fondamentales : vision - poignée de main - réalisation", c'est ainsi que l'entreprise traditionnelle décrit sa philosophie de base. "Dès le premier contact, cela s'est immédiatement ressenti", décrit Markus Schenk, chef de projet responsable des ventes chez le spécialiste des installations Vollert. Lors de la planification préliminaire, un concept d'installation optimal a été élaboré sous la direction du bureau d'études Martin Dobler Projektmanagement dans le cadre d'un échange intensif.

"Le défi était que nous construisions à Amstetten dans un ensemble d'installations et de bâtiments qui s'est développé. La surface au sol extrêmement compacte de la nouvelle ligne d'installation d'environ 1 200 m² est également particulière", explique Markus Schenk. Pour ce faire, l'ancienne ligne de production stationnaire a été entièrement démontée, de nouvelles fondations ont été bétonnées pour la technique de l'installation et d'autres mesures de construction préparatoires ont été réalisées. La technique des machines existantes, comme le laser ou une benne de dosage de béton, a également été prise en compte et intégrée dans la conception de l'installation. "Dès le premier jour, nous avons eu un dialogue intensif avec notre partenaire, ce qui était très important pour le bon démarrage de la production par la suite", poursuit Markus Schenk. "Il est apparu très vite que nous n'avions pas besoin d'un concept prêt à l'emploi. Nous avions besoin d'un partenaire expérimenté en matière d'installations, capable de répondre à cette situation individuelle, et nous l'avons trouvé avec Vollert", décrit Günter Lehner.

Efficace et économique - la technique d'installation

"Autant d'automatisation que nécessaire, associée à une technique de machines ultramoderne et des contrôles de qualité permanents, voilà comment on peut bien résumer la disposition de l'installation", décrit Antonios Fischer, chef de projet chez Vollert. "Une attention particulière a été portée aux itinéraires d'entrée et de sortie des premières ou deuxièmes faces des prémurs. Les séquences côté production doivent être surveillées par la technique de commande de manière à ne pas bloquer la cadence de la ligne.

La nouvelle technique de machine a été adaptée de manière optimale à l'espace disponible et les processus ont été conçus de manière à permettre une production flexible en fonction du projet de construction actuel. La chambre de durcissement VArio CURE entièrement isolée constitue le cœur de l'installation. Les étagères sont desservies par un transtockeur VArio STORE stationnaire pour le processus de durcissement. Jusqu'à 12 éléments de paroi fraîchement bétonnés ou palettes vides peuvent être stockés et retirés de la chambre de durcissement. "Pour augmenter encore la capacité, des fondations ont été préparées pour une deuxième chambre de durcissement, qui peut également être approchée par le transtockeur existant", rapporte Antonios Fischer de Vollert.

Dans la fabrication de prémurs, un retourneur de palettes stationnaire VArio TURN assure un processus de retournement semi-automatique simple et des opérations particulièrement ergonomiques. Les bras de serrage pour le pré-blocage de la première face avant le processus de retournement ne sont plus introduits manuellement, ce qui prenait du temps, mais restent directement sur l'appareil de retournement, de sorte que la première face du prémur est maintenue en toute sécurité sur la traverse de retournement pendant le mouvement de levage et de rotation. Une station vibrante SMART COMPACT à haute fréquence assure un compactage efficace du béton frais de la première face avant le durcissement ou du prémur associé après le retournement.

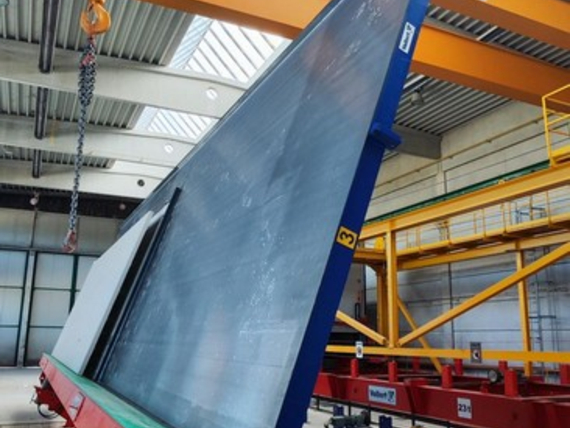

La technique de manutention est elle aussi déterminée par des processus efficaces. Le soulèvement vertical des prémurs est assuré par une station de basculement haute performance VArio TILT. Cette opération s'effectue jusqu'à un angle de basculement maximal de 80°. Une poutre d'appui à déplacement hydraulique se déplace contre le mur ou le coffrage de rive fixe et empêche ainsi le glissement de l'élément en béton pendant le processus de basculement. Lorsque le poste de basculement est relevé, une deuxième palette vide peut passer la position de travail sans perte de temps. Le chargement s'effectue ensuite directement sur les cadres de transport mis à disposition.

Toutes les machines et tous les processus sont commandés par le Control Center (VCC) de Vollert en tant qu'installation serveur-client. La file d'attente de production pour les commandes à venir est préparée, les occupations de palettes sont créées automatiquement ou les palettes déjà pré-affectées sont reprises du système de CAO. De plus, toutes les machines et les lasers de projection sont commandés, les données sont automatiquement suivies et préparées, les durées de durcissement sont gérées, les ordres de succession de sortie des stocks sont créés et un grand nombre de statistiques sont mises à disposition. Grâce à un accès à distance, il est possible d'accéder rapidement et directement à la commande de l'installation et au système de gestion de la production pour effectuer les adaptations nécessaires en cas de service ou d'assistance.

Poursuivre l'histoire d'une réussite

"Depuis janvier 2024, nous produisons avec succès ici à Amstetten des prémurs pour nos chantiers en Autriche" décrit l'ingénieur Michael Veits sur la situation actuelle. "L'introduction de la nouvelle technique est sans aucun doute une autre grande étape dans l'histoire du succès de Josef Lehner. Elle nous permet de proposer à nos clients des solutions encore plus personnalisées et de réagir à tout moment avec flexibilité aux demandes et aux souhaits particuliers".

La vision de la durabilité est également poursuivie. "Ainsi, une installation photovoltaïque de 400 kWp alimente non seulement la nouvelle fabrication de prémurs en électricité, mais une installation moderne de traitement de l'eau permet de préserver les ressources et le propre raccordement ferroviaire assure un transport des éléments en béton respectueux du climat sur les chantiers. Grâce à la nouvelle technique d'installation, nous continuons à réduire notre empreinte CO2 en optimisant les processus et en utilisant moins de ressources", résume Günther Lehner.