A empresa Josef Lehner GmbH, estabelecida há muito tempo, é uma das pioneiras na produção de concreto pré-moldado na Áustria desde o final da década de 1960. "Hoje, atuamos fortemente em construções comerciais e industriais prontas para uso, bem como em construções residenciais e projetos de infraestrutura", explica o diretor administrativo e proprietário Günther Lehner. "Não trabalhamos de forma sustentável apenas em nossos canteiros de obras em termos de conservação de recursos. O crescimento saudável e entre gerações foi e é importante para nós como uma empresa familiar. Sempre combinamos tradição com inovação e investimento em novas tecnologias. "

Paredes duplas essenciais para projetos de construção própria

Nesse contexto, Josef Lehner se tornou um dos maiores especialistas em concreto pré-moldado da Áustria. Os altos padrões de qualidade são a referência e são criados destaques especiais com várias texturas de superfície, como concreto agregado exposto, efeito jateado ou aditivos coloridos. Além dos tetos pré-fabricados e dos componentes estruturais de concreto armado, as paredes duplas são essenciais nos projetos de construção da própria empresa para otimizar o tempo e os custos.

Desde o final da década de 1980, as paredes duplas têm sido produzidas em Amstetten principalmente de forma estacionária em várias paletes dobráveis como uma solução de estação de trabalho única, combinada com uma alta proporção de trabalho manual. "Para atender aos crescentes requisitos de capacidade e responder à crescente escassez de trabalhadores qualificados, o foco estava em um aumento significativo no grau de automação - baseado em circulação em vez de linear e estacionário", explica Michael Veits, chefe de produção da Josef Lehner. Na primavera de 2022, a empresa optou pelo fornecedor de sistemas Vollert como parceiro estratégico de tecnologia para realizar esse conceito.

Expansão do portfólio de sistemas

'Agimos conscientes de nossos três valores fundamentais: Visão - Aperto de mão - Realização", é como a tradicional empresa descreve sua filosofia central. "Isso ficou imediatamente evidente desde o primeiro contato", explica Markus Schenk, gerente de projetos responsável pelas vendas na especialista em plantas Vollert. Durante o planejamento preliminar, um conceito de sistema otimizado foi desenvolvido em uma troca intensiva sob a liderança do escritório de planejamento Martin Dobler Projektmanagement, que também é preparado para o futuro para expansão futura.

"O desafio foi o fato de estarmos construindo em Amstetten em uma fábrica e em edifícios já estabelecidos. A área extremamente compacta da nova linha de produção de aproximadamente 1.200 metros quadrados também é especial", explica Markus Schenk. A linha de produção estacionária anterior foi completamente desmontada, novas fundações para a tecnologia da fábrica foram concretadas e outros trabalhos de construção preparatórios foram realizados. A tecnologia de máquinas existentes, como lasers ou uma caçamba dosadora de concreto, também foi levada em consideração e integrada ao conceito da fábrica. "Desde o primeiro dia, mantivemos um diálogo intenso como parceiros, o que foi muito importante para o subsequente início bem-sucedido da produção”, continua Markus Schenk. "Rapidamente ficou claro que não precisávamos de um conceito de série. Precisávamos de um parceiro de sistemas experiente que pudesse responder a essa situação individual, e encontramos um na Vollert", explica Günter Lehner.

Eficiente e econômico - a tecnologia do sistema

"O máximo de automação necessário, combinado com a mais moderna tecnologia de máquinas e controles de qualidade permanentes - essa é uma boa maneira de resumir o layout da fábrica”, explica Antonios Fischer, Gerente de Projetos da Vollert. "Foi dada atenção especial às rotas de armazenamento e recuperação para a primeira e a segunda conchas das paredes duplas. As sequências do lado da produção devem ser monitoradas pelo sistema de controle para que o ciclo da linha não seja bloqueado.

A nova tecnologia de máquinas foi otimizada para as condições de espaço existentes e os processos foram projetados de forma que a produção possa ser flexível, dependendo do projeto de construção atual. A câmara de cura VArio CURE, totalmente isolada, forma a peça central. As prateleiras são aproximadas para o processo de cura por meio de uma unidade estacionária de armazenamento e recuperação VArio STORE. Até 12 elementos de parede recém-concretados ou paletes vazios podem ser armazenados e recuperados na câmara de cura. "Para aumentar ainda mais a capacidade, também foram preparadas fundações para uma segunda câmara de cura, que também pode ser acessada por meio da unidade de armazenamento e recuperação existente”, relata Antonios Fischer, da Vollert.

Na produção de paredes duplas, um dispositivo estacionário de giro de paletes VArio TURN garante um processo de giro simples e semiautomático e fluxos de trabalho particularmente ergonômicos. Os braços de fixação para pré-travamento da primeira concha não são mais inseridos manualmente antes do processo de torneamento, mas permanecem diretamente no dispositivo de giro, de modo que a primeira concha da parede dupla seja mantida com segurança na viga de giro durante o movimento de elevação e giro. Uma estação vibratória SMART COMPACT de alta frequência garante a compactação eficiente do concreto fresco da primeira concha antes da cura e da parede dupla casada após o processo de torneamento.

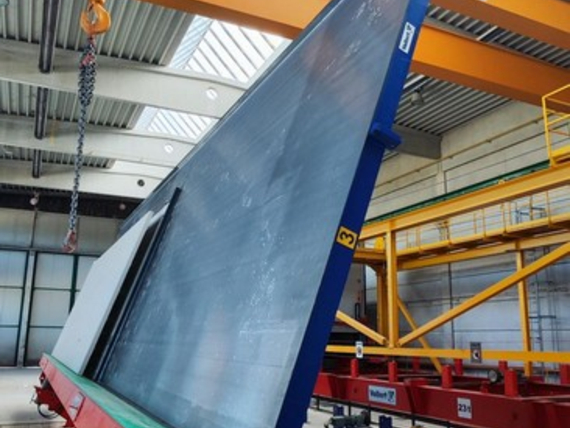

Processos eficientes também determinam a tecnologia de carregamento. Uma estação de inclinação de alto desempenho VArio TILT eleva as paredes duplas verticalmente. Isso ocorre até um ângulo de inclinação máximo de 80°. Uma viga de apoio de deslocamento hidráulico se move contra a parede ou cofragem de bordas fixas e assim evita que o elemento de concreto deslize durante o processo de basculamento. Com a estação de inclinação montada, uma segunda palete vazia pode passar pela posição de trabalho sem perda de tempo. O carregamento é feito diretamente nas armações de transporte fornecidas.

Todas as máquinas e processos são controlados por meio do Vollert Control Center (VCC) como uma instalação cliente-servidor. A fila de produção para as próximas ordens é preparada, as alocações de paletes são criadas automaticamente ou as paletes pré-alocadas são transferidas do sistema CAD. Além disso, todas as máquinas e os lasers de projeção são controlados, os dados são automaticamente rastreados e processados, os tempos de cura são gerenciados, as sequências de recuperação são criadas e um grande número de estatísticas é disponibilizado. O acesso remoto também oferece a opção de acesso rápido e direto ao controle do sistema e ao sistema de controle de produção para casos de serviço ou suporte, a fim de fazer os ajustes necessários.

Continuação da história de sucesso

"Estamos produzindo com sucesso paredes duplas para nossos canteiros de obras na Áustria, aqui em Amstetten, desde janeiro de 2024”, diz Michael Veits, descrevendo a situação atual. "A introdução da nova tecnologia é, sem dúvida, outro marco importante na história de sucesso da Josef Lehner. Agora podemos oferecer aos nossos clientes soluções ainda mais personalizadas e responder com flexibilidade a consultas e solicitações especiais a qualquer momento."

A visão de sustentabilidade também está sendo levada adiante. "Além de um sistema fotovoltaico de 400 kWp fornecer eletricidade à nova instalação de produção de paredes duplas, uma moderna estação de tratamento de água garante a conservação de recursos e a conexão ferroviária da própria empresa assegura o transporte ecológico dos elementos de concreto para os locais de construção. Com a nova tecnologia da fábrica, estamos reduzindo ainda mais nossa pegada de CO2 por meio de processos otimizados e menor uso de recursos", resume Günther Lehner.