Многолетняя компания Josef Lehner GmbH с конца 1960-х годов считается ведущей в области по производству сборных железобетонных элементов в Австрии. «Сегодня мы активно работаем в области строительства коммерческих и промышленных объектов под ключ, а также в жилищном строительстве и на инфраструктурных проектах», — рассказывает управляющий директор и владелец компании, мастер строительного дела, дипл. инж. Гюнтер Ленер. «Кроме того, мы бережно относимся к ресурсам не только на наших строительных площадках. Для нас, как для семейного бизнеса, был и остается важным здоровый рост, который охватывает несколько поколений. Мы всегда сочетаем традиции с инновациями и вкладываем средства в новые технологии. »

Двойные стены важны при реализации строительных проектов компании

На этом фоне компания Josef Lehner превратилась в одного из крупнейших в Австрии специалистов по производству сборных железобетонных элементов. Высокие требования к качеству служат мерилом, при этом создаются особые акценты с использованием различных структур на поверхности, таких как мытый бетон, эффект пескоструйной обработки или добавление цветовых пигментов. Помимо сборных перекрытий и железобетонных элементов, двойные стены играют важную роль в строительных проектах компании, что позволяет оптимизировать время и затраты.

С конца 80-х годов в Амштеттене производят двойные стены в основном стационарно на нескольких складываемых поддонах как индивидуальное решение, с высокой долей ручного труда. «Чтобы удовлетворить растущие потребности в производственных мощностях и дать ответ на растущую проблему нехватки квалифицированных кадров, акцент был сделан на значительное увеличение уровня автоматизации — на базе циклического производства вместо линейного и стационарного», — объясняет инженер Михаэль Вейтс, руководитель производственного отдела Josef Lehner. Для осуществления этого концепта весной 2022 года было решено выбрать компанию Vollert в качестве стратегического технологического партнера по поставке оборудования.

Расширение имеющегося в наличии оборудования

«В своей работе мы руководствуемся тремя основными ценностями: видение, договоренность, и реализация», — так описывает свою основную философию компания с многолетним опытом. «Это было заметно уже при первой встрече», — говорит Маркус Шенк, ответственный менеджер по продажам компании Vollert, специализирующейся на производстве промышленного оборудования. В ходе дальнейшего предварительного планирования под руководством проектного бюро Martin Dobler Projektmanagement была разработана оптимальная концепция оборудования в результате интенсивного обмена мнениями, которая также обладает перспективной для будущего расширения.

«Сложность заключалась в том, что нам нужно было строить в Амштеттене на территории, где уже были оборудование и здания. Кроме того, новая линия оборудования имеет очень ограниченную площадь, около 1200 квадратных метров», — объясняет Маркус Шенк. Прежняя стационарная производственная линия была полностью демонтирована, забетонированы новые фундаменты под производственное оборудование и проведены дальнейшие подготовительные строительные работы. Кроме того, при разработке системы было учтено и интегрировано существующее технологическое оборудование, такие как лазеры или ковш-дозатор для бетона. «При этом мы с самого первого дня вели тесный диалог с нашими партнерами, что было очень важно для последующего успешного запуска производства», — продолжает Маркус Шенк. «Вскоре стало ясно, что нам не нужен стандартный подход. Нам нужен был опытный партнер по производству промышленного оборудования, который мог бы учесть конкретную ситуацию, и мы нашли такого партнера в компании Vollert», — объясняет Гюнтер Ленер.

Эффективность и экономичность промышленного оборудования

«Максимально возможная автоматизация в сочетании с современными технологиями и постоянным контролем качества — так можно охарактеризовать схему расположения промышленного оборудования», — объясняет Антониос Фишер, проектный менеджер в Vollert. «Особое внимание было уделено маршрутам хранения и извлечения первой и второй оболочек двойных стен. Производственные последовательности должны контролироваться системой управления таким образом, чтобы цикл линии не блокировался.

Новое технологическое оборудование было оптимизировано под существующие условия пространства, а производственные процессы были разработаны таким образом, чтобы обеспечить гибкость производства в зависимости от текущего строительного проекта. Полностью изолированная камера затвердевания VArio CURE занимает центральное место. Доступ к полкам стеллажа осуществляется с помощью стационарного стеллажного штабелера VArio STORE для процесса полимеризации. В камере затвердевания можно хранить и извлекать до 12 свежезабетонированных элементов стен или пустых поддонов. «Для дальнейшего увеличения производственных мощностей были подготовлены фундаменты для второй камеры затвердевания, доступ к которой также возможен с помощью имеющегося стеллажного штабелера», — сообщает Антониос Фишер из Vollert.

При производстве двойных стен стационарный кантователь поддонов VArio TURN выполняет простой полуавтоматический процесс поворота и обеспечивает эргономическое выполнение процессов. При этом зажимные рычаги для предварительного крепления первой оболочки до процесса поворота больше не вставляются вручную, что требует много времени, а остаются прямо на кантователе, так что во время подъема и поворота первая оболочка двойной стенки надежно удерживается на поворотной траверсе. Высокочастотная вибрационная станция SMART COMPACT обеспечивает эффективное уплотнение свежего бетона первой оболочки перед отверждением или двойной стены после процесса соединения.

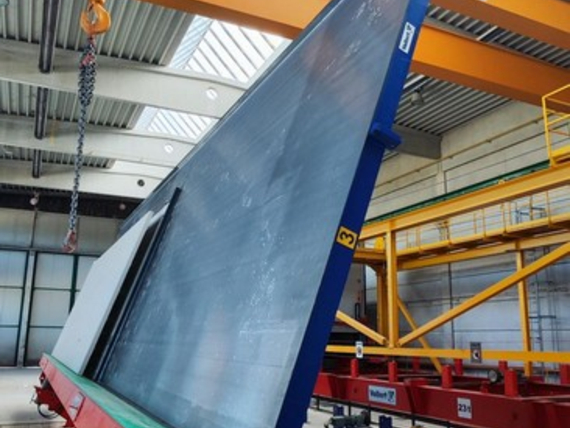

Эффективность процессов также определяет технологию погрузки. Вертикальный подъем двойных стен выполняется с помощью высокопроизводительной опрокидывающей станции VArio TILT. При этом максимальный угол наклона составляет 80°. Опорная балка с гидравлическим приводом прижимается к стене или бортоснастке и, тем самым, препятствует смещению бетонного элемента во время опрокидывания. Если установлена опрокидывающая станция, второй пустой поддон может пройти рабочую позицию без потери времени. После чего погрузка поддонов осуществляется непосредственно на предусмотренные транспортировочные стеллажи.

Все машины и процессы управляются через центр управления Vollert Control Center (VCC), который функционирует как сервер-клиентская установка. Подготавливается очередь продукции для предстоящих заказов, автоматически создается заполнение поддонов или заранее назначенные поддоны передаются из системы CAD. Кроме того, осуществляется управление всеми машинами и проекционными лазерами, данные автоматически поступают и обрабатываются, осуществляется управление временем отверждения, создаются последовательности выгрузки и предоставляется большое количество статистических данных. Благодаря удаленному доступу можно также получить быстрый и прямой доступ к системе управления оборудованием и производственной системе для технического обслуживания или поддержки, чтобы произвести необходимые корректировки.

Продолжая историю успеха

«С января 2024 года мы успешно производим двойные стены здесь, в Амштеттене, для наших строительных площадок в Австрии», — говорит Михаэль Вейтс, описывая текущую ситуацию. «Внедрение новой техники — это, несомненно, еще одна важная веха в истории успеха компании Josef Lehner. Теперь мы можем предложить нашим клиентам еще больше индивидуальных решений и оперативно реагировать на запросы и особые пожелания в любое время.»

Кроме того, продолжает реализовываться концепция устойчивого развития. «Фотоэлектрическая энергетическая установка мощностью 400 кВт обеспечивает электроэнергией новый комплекс по производству двойных стен, современная водоочистная станция гарантирует экономию ресурсов, а собственная железная дорога обеспечивает безопасную для климата транспортировку бетонных элементов на строительные площадки. Благодаря новому производственному оборудованию мы еще больше сокращаем выбросы CO2 в атмосферу за счет оптимизации процессов и снижения потребления ресурсов», — отмечает Гюнтер Ленер.